凸點是一種先進的晶圓級工藝技術,在將晶圓切成單個芯片之前,在晶圓上形成由焊料制成的凸點。凸塊可以由共晶、無鉛、高鉛材料或晶圓上的銅柱組成,是將芯片和基板連接在一起的基本互連組件。凸塊根據材質可以分為金凸塊、銅鎳金凸塊、銅柱凸塊、焊球凸塊。伴隨著半導體技術的持續發展,凸點尺寸也在不斷縮小,目前微凸塊(μBump)已經達到間距為幾十微米。

凸塊技術相對于傳統的引線框架封裝具有一定優勢,電氣連接的損耗明顯減少,分布電感變小,更適合高速信號傳輸;能夠在更小的空間內形成更多的I/O口,實現更高的數據處理帶寬。微凸塊技術在半導體領域的應用可以進一步助力電子封裝實現小型化、輕薄化。

半導體封裝是提升半導體產品的性能,降低技術成本,最終實現良品率的提高和工藝節點的突破,是后摩爾時代技術創新的主流方向之一,主要有保護、支撐、連接和散熱的作用。隨著技術的發展,先進封裝已經成為半導體封裝的發展方向。微凸塊(μBump)在倒裝封裝(Flip-Chip)、扇出型(Fan-out)封裝、芯片級封裝(CSP)、三維立體封裝)(3D)、系統級封裝(SiP)等先進封裝技術中均有應用,目前應用最多的領域為倒裝封裝(Flip-Chip)。在倒裝封裝中,使用焊料凸塊將硅芯片直接連接到基板上在電氣、機械和熱性能方面起著重要作用。

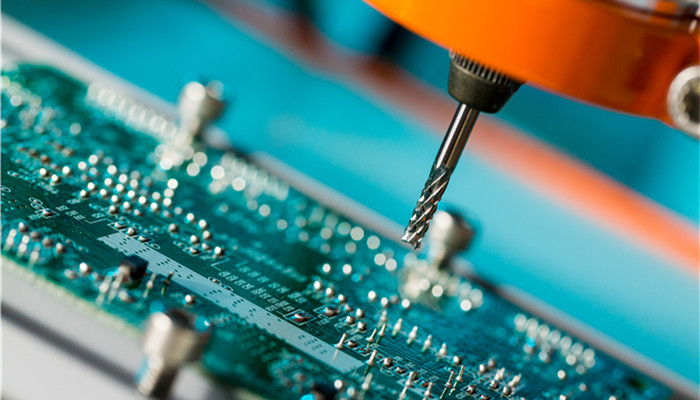

凸塊制造技術起源于IBM在20世紀60年代開發的C4工藝,技術使用金屬共熔凸點將芯片直接焊在基片的焊盤上,焊點提供了與基片的電路和物理連接。目前,凸塊的制作方法有多種,每種方法都各有其優缺點,適用于不同的工藝要求。凸塊制造過程一般是基于定制的光掩模,通過真空濺鍍、黃光、電鍍、蝕刻等環節而成。凸點工藝在產業鏈中的位置介于前道晶圓制造和后道封裝測試之間,被稱作“中道”制造。微凸塊技術作為倒裝封裝和板級半導體封裝等先進封裝技術的關鍵材料之一,目前國內如華天科技擁有從C4到C2以及微凸點制備的技術。

新思界產業研究中心整理發布的《

2025年全球及中國微凸塊(μBump)產業深度研究報告》顯示,預計今后幾年,隨著半導體技術的發展,對更高密度互連的需求推動了微凸塊技術的發展,微凸塊的市場需求將會進一步增長,行業具有較大的發展空間。